CNC旋削加工分野において、表面仕上げはワークピースの品質を測る重要な指標の一つです。ワークピースの外観に影響を与えるだけでなく、機能性、耐摩耗性、耐腐食性、そして合わせ精度にも重要な影響を与えます。特に、航空宇宙、精密機器製造、医療機器など、極めて高い加工精度が求められる業界では、CNC旋削加工における表面仕上げの向上は、加工工程における中核的な課題となっています。

この記事では、機械工とエンジニアが旋削部品の表面品質と一貫性を向上させるために適用できる実証済みの戦略と実践について説明します。

CNC 旋削における表面仕上げとは何ですか?

表面仕上げとは、機械加工後の部品表面の質感と滑らかさを指します。通常はRa(平均粗さ)で測定され、マイクロメートル(µm)またはマイクロインチ(µin)で表されます。Ra値が低いほど、表面が滑らかであることを示します。

切削工具の最適化と合理的な使用

切削工具材料の最適化

切削工具材料の性能は、表面仕上げにおいて決定的な役割を果たします。超硬切削工具は、その高い硬度と優れた耐摩耗性により、CNC旋削加工において広く使用されています。ステンレス鋼やアルミニウム合金などの材料を加工する場合、YT型超硬合金は中仕上げおよび仕上げ加工に適しており、良好な表面品質を提供します。一方、YG型超硬合金は、TaCまたはNbC微粒子を添加することで、ステンレス鋼の旋削加工における耐凝着性を向上させることができます。

コーティングされた切削工具は、表面仕上げを向上させる強力なツールです。TiAlSiコーティングは、刃先表面の硬度を大幅に向上させ、凝着摩耗を効果的に防止し、連続切削時の工具寿命を大幅に延ばし、工具摩耗が表面仕上げに与える影響を軽減します。高硬度の材料に対しても、立方晶窒化ホウ素(CBN)切削工具は高温下でも良好な切削性能を維持し、切削工具の塑性変形を抑制し、加工面の仕上がりを確保します。

ツールの幾何学的パラメータの微調整

すくい角を大きくすると、切りくずの変形と切削抵抗を低減し、加工硬化の程度を低下させることができます。一般的には20°~30°が適切ですが、チッピングを防止するには工具強度を考慮する必要があります。バックアングルを8°~10°に適切に大きくすることで、工具背面とワークの加工面との間の摩擦を低減し、摩擦による傷が表面仕上げに影響を与えるのを防ぐことができます。

ワークの形状に応じて主すくい角を45°~75°に選択し、径方向の切削力を合理的に制御してワークの変形を防止します。二次すくい角を8°~15°にすることで、二次切れ刃と加工面との摩擦を低減します。微細加工時には刃先傾斜角を正に選択し、切りくずの排出を促進し、切りくずが加工面を傷つけるのを防ぎます。工具先端円弧の半径を0.5~1mmに適切に大きくすることで、表面粗さを効果的に向上させることができます。さらに、フルアークやストレートアークなどのチップブレーカー(ローラー)溝の合理的な設計により、切りくずの形状を制御し、切りくずの巻き付きや加工への影響を防止します。

ツールの正しい使用とメンテナンス

工具がしっかりと取り付けられ、正確に位置合わせされていることを確認し、工作機械の操作手順を厳守して工具の取り付け精度を確保し、不適切な工具の取り付けによる振動や加工誤差を回避してください。加工中は、定期的に工具の摩耗を点検してください。工具裏面の摩耗が0.2~0.3mmに達した場合は、過度の摩耗が表面仕上げに影響を与えないように、適時に工具を交換するか、研磨してください。

切断パラメータの正確な最適化

切断速度の適切な制御

切削速度は表面粗さに大きな影響を与えます。切削速度が高すぎると切削温度が急上昇し、工具摩耗が促進され、構成刃先が発生して表面粗さが低下します。一方、切削速度が低すぎると加工硬化が起こり、これも表面品質に影響を与えます。工具材質によって適切な切削速度の範囲は異なります。実際の加工においては、ワーク材質の特性、工具の種類、工作機械の性能などの要因を総合的に考慮して最適な切削速度を決定する必要があります。

供給速度の科学的決定

送り速度は切削痕と表面粗さに直接影響します。仕上げ加工においては、送り速度を0.06~0.12mm /主軸回転に制御することで、切削痕と表面粗さを効果的に低減できます。同時に、切りくずの破断状況に応じて送り速度を調整する必要があります。切りくずが破断しにくい場合は、送り速度を適切に上げることができますが、送り速度が工具支持能力を超えないようにする必要があります。過度の送りによる振動や工具破損は、表面粗さに影響を与えます。

切削深さの正確な制御

仕上げ加工時の切込み深さは小さく、通常は0.5(半径値)未満に抑える必要があります。これは、切込み深さが大きすぎると切削力が不安定になり、ワークの振動や変形を引き起こし、表面仕上げに影響を与える可能性があるためです。荒加工段階では、ワークの許容量や工作機械および工具の性能に応じて、より大きな切込み深さを選択できますが、その後の仕上げ加工で表面品質を最適化するために、十分な許容量を確保する必要があります。

冷却・潤滑システムの最適化

冷却液と潤滑液の適切な選択

冷却・潤滑油は、表面仕上げの向上に重要な役割を果たします。粗旋削加工では、エマルジョンまたは極圧エマルジョンを使用できます。エマルジョンの優れた冷却性能は、切削温度を効果的に低減します。極圧エマルジョンに添加される極圧添加剤は、高温高圧下で強力な潤滑膜を形成し、工具摩耗を低減します。精旋削加工では、硫化油が理想的な選択肢です。これは、ワーク表面に潤滑膜を形成し、表面粗さを効果的に低減します。極めて高い表面品質が求められる加工には、四塩化炭素とエンジンオイルの混合物を使用できますが、保護対策を講じる必要があります。

冷却液と潤滑液の効率的な使用

冷却潤滑液が十分な流量と圧力で切削領域を完全に覆い、切削熱を奪い、切りくずを適時に洗い流し、良好な冷却・潤滑効果を発揮することを確認してください。冷却潤滑液の噴射方向を工具の刃先と切りくず形成領域に合わせるように適切に調整することで、冷却・潤滑効果を高めます。同時に、冷却潤滑液は定期的に交換することで、切りくずや不純物との混入による性能低下を防ぎ、表面仕上げに影響を与えないようにします。

設備とプロセスの最適化

工作機械の性能の保証と最適化

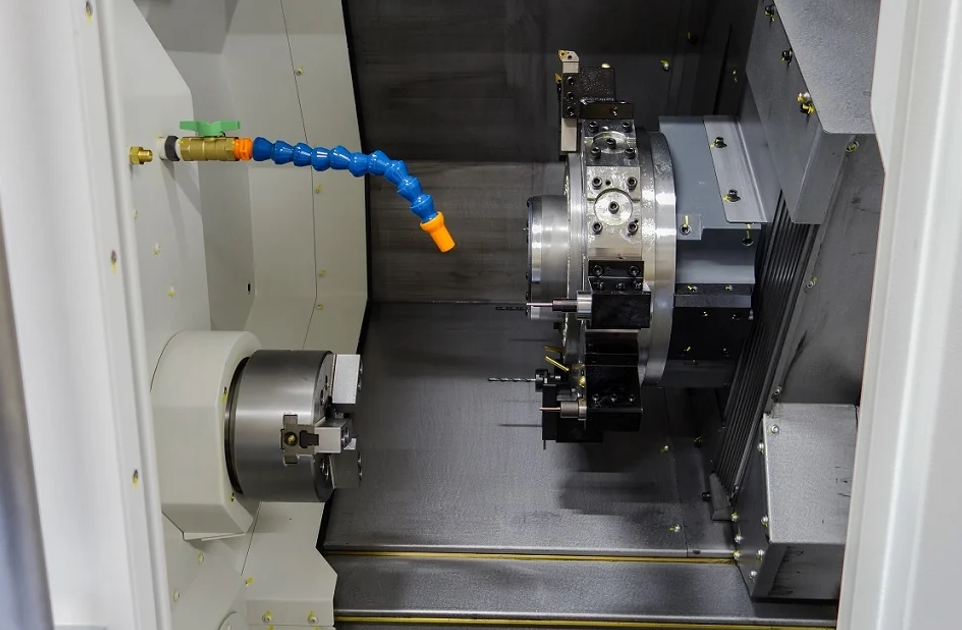

加工中の工作機械の安定性を確保するため、剛性が高く精度の高いCNC旋盤を選択してください。工作機械は定期的にメンテナンスを行い、伝達システム、潤滑システム、冷却システムなどの部品の動作状態を確認し、摩耗部品は適時に調整・交換してください。例えば、工作機械の潤滑油を定期的に交換し、冷却システムのフィルターを清掃することで、工作機械の各システムの正常な動作を確保し、安定した加工プラットフォームを提供し、表面仕上げを向上させます。さらに、工作機械の精密キャリブレーションとデバッグを行うことで、工作機械自体の誤差を排除し、加工精度を向上させることができます。

ワークピースのクランプと位置決めの最適化

旋削加工中にワークピースがしっかりと固定され、緩みやずれが生じないよう、適切なクランプ方法と位置決め方法を選択してください。細軸ワークピースの場合は、センターフレームまたはフォロワーフレームを補助支持として使用し、切削力によるワークピースの変形を軽減します。また、ワークピース表面へのクランプを回避するため、ソフトクロークランプを使用してください。クランプ工程では、クランプ力を厳密に制御し、過度のクランプ力によるワークピースの変形を防ぎ、表面仕上げに影響を与えないようにします。

切削順序と工具パスの合理的な計画

切削順序と工具経路を合理的に計画し、工具の空転と頻繁な反転を減らし、加工効率を向上させ、加工安定性を確保します。多工程加工では、ワークの形状とサイズに応じて適切な切削順序を選択します。例えば、段付きシャフト部品を旋削する場合、最初に径の大きい部品を旋削し、次に径の小さい部品を旋削することで、不適切な加工順序による加工誤差を回避します。工具経路を最適化し、ダウンミリングなどの合理的な切削戦略を採用することで、切削力の変動を抑え、表面仕上げを向上させます。

熱処理プロセスの適切な適用

一部の材料では、加工前に適切な熱処理を施すことで加工性が向上し、表面品質も向上します。例えば、マルテンサイト系ステンレス鋼は工場出荷後に焼き戻し処理を行い、適切な硬度範囲(HRC25~30など)に調整されます。これにより、旋削加工性が向上し、良好な表面品質が得られやすくなり、工具摩耗も低減されます。

結論

CNC旋削加工において優れた表面仕上げを実現するには、単一の変更ではなく、加工パラメータ、工具、機械の状態、そしてワークピースの特性を総合的に最適化する必要があります。工具の選定や加工速度、クーラント、セットアップの剛性に至るまで、あらゆる細部が最終的な表面の滑らかさと機能性に影響を与えます。

各要因に積極的に対処し、構造化されたアプローチを適用することで、機械工は仕上げ要件を満たすかそれを上回る旋削部品を一貫して生産することができ、時間の節約、やり直しの削減、顧客満足度の向上につながります。