鋼の耐久性とCNC加工による硬質材料の加工能力を組み合わせることで、堅牢で耐久性の高い部品の製造が可能になります。そのため、CNC加工された鋼部品は、航空宇宙産業や自動車産業など、高い強度と弾性が求められる用途に最適です。さらに、CNC加工は材料の無駄と人件費を最小限に抑えるため、特に中量生産から大量生産において、費用対効果の高い生産を実現できます。総合的に見て、CNC加工は、その高い精度、汎用性、効率性、そして経済性により、様々なエンジニアリング用途における鋼材加工の最適な方法として際立っています。

この記事では、CNC 加工が鉄鋼製造プロセスをどのようにサポートし、強化するかについて、その利点、用途、現代の製造業への貢献に焦点を当てて説明します。

CNC加工で使用される鋼の種類

様々な合金鋼は、その独特な特性により、CNC加工において広く使用され、様々な用途分野に適しています。CNC加工で一般的に使用される合金鋼は以下のとおりです。

303ステンレス鋼:優れた切削性で知られ、高度な加工を必要とする部品の製造によく使用されます。耐食性にも優れています。

304ステンレス鋼:耐食性に優れており、機械加工に適しています。

316ステンレス鋼:優れた耐食性で知られ、造船や化学処理用途で広く使用されています。加工も容易ですが、303や304と比較すると加工の難易度が高くなる場合があります。

1018鋼: 機械加工性に優れた汎用低炭素鋼。

1045 鋼: 1018 鋼よりも強度と硬度が高い中炭素鋼で、強度と耐摩耗性に対する要件が高い部品の製造に適しています。

4140 合金鋼: このクロムモリブデン合金鋼は、高い強度と靭性で知られており、自動車産業や航空宇宙産業の部品の製造によく使用されます。

4340 合金鋼: 優れた靭性と耐疲労性で知られ、ギアや航空機部品の製造によく使用されます。

8620 合金鋼: 表面粗さが高いことで知られる低合金浸炭鋼。硬い外層を必要とするギアやその他の部品の製造によく使用されます。

上記はほんの一例であり、CNC加工に適した様々な特性を持つ合金鋼は他にも数多く存在します。強度、耐食性、切削性など、プロジェクトの具体的な要件に応じて、CNC加工アプリケーションに最適な鋼合金が決まります。

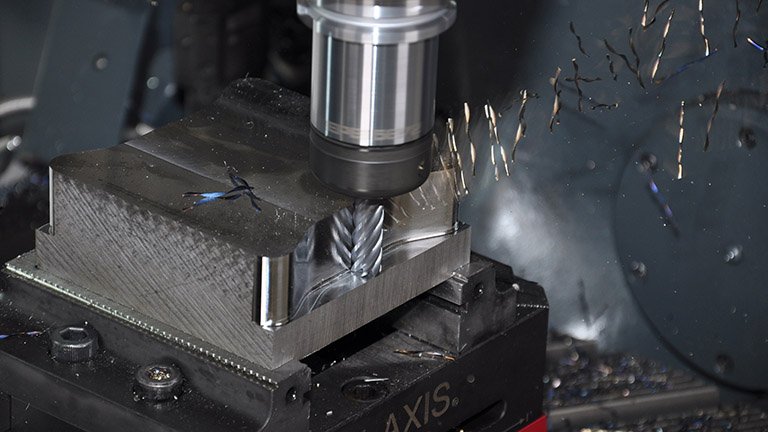

CNC加工が鉄鋼製造にどのように統合されるか

CNC加工は、コンピュータ制御による精密な製造工程を実現します。デジタルモデルを機械命令(Gコード)に変換することで、CNC加工機は以下のような作業を自動化できます。

- ミリング

- 旋回

- 掘削

- つまらない仕事

- 糸通し

- タッピング

- スロッティング

これらのプロセスは、鋼材から材料を除去し、所望の形状、穴、ねじ山、または表面仕上げを実現するために使用されます。CNC加工は、一次成形方法として、または他の方法で製造された部品(例:レーザーカットブランク、溶接構造)を改良するための二次加工として使用できます。

鉄鋼製造におけるCNC加工の主な利点

比類のない寸法精度

鋼製部品は、特に航空宇宙、自動車、重機などの分野では、厳しい公差が求められることがよくあります。CNC加工は、ミクロン単位の精度を一貫して再現性の高いものにし、重要な部品を常に仕様通りに製造することを可能にします。

設計の柔軟性

CNC マシンは、手動の製造ツールでは実現が困難または不可能な複雑な形状を作成できます。 3D 輪郭、内部空洞、複合角度はすべて、鋼のビレットまたはブランクから高精度に機械加工できます。

生産効率の向上

高度なプログラミング、高速切削、そして自動工具交換機能を備えたCNCマシンは、サイクルタイムを大幅に短縮します。セットアップが完了すると、システムは最小限の人的介入で稼働し、鉄鋼部品の完全自動化製造をサポートします。

再現性の向上

CNC加工は、5個でも5,000個でも、一貫した結果をもたらします。これは、互換性のある部品や厳格な品質管理を伴うシリアルバッチ生産を求めるOEMや製造業者にとって不可欠です。

CAD/CAMシステムとのシームレスな統合

鉄鋼加工工場では、デジタルワークフローを活用することで、CADモデルからCNC加工へ直接移行し、手作業による変換を最小限に抑えることができます。これにより、試作工程が効率化され、リードタイムが短縮され、製造におけるエラーが最小限に抑えられます。

高精度加工におけるコスト削減

CNC 加工の初期セットアップ コストは高くなる可能性がありますが、特に大量生産や高許容度のプロジェクトの場合、スクラップ、やり直し、手作業の削減により、それらの投資はすぐに相殺されます。

鉄鋼製造におけるCNC加工の応用

CNC 加工は、鉄鋼製造のさまざまな分野で補助的または主要な役割を果たします。

構造用鋼部品: CNC フライス加工とドリリングは、梁、プレート、ブラケットの接続穴、スロット、座ぐり穴を準備するために使用されます。

自動車部品: ギア、シャフト、ハウジング、フレームには、CNC 旋削と多軸加工によって実現される厳しい公差と表面仕上げ基準が必要です。

機械のフレームとハウジング: 溶接後、CNC フライス加工により、重要な表面の平坦性、垂直性、位置合わせを実現します。

ツールと固定具: 高強度鋼の固定具は、産業用途における耐久性と精度を確保するために機械加工されています。

カスタムアセンブリ: CNC 加工により、製造工場は最小限のツールコストで少量または特殊な注文を処理できます。

CNC加工における鋼材加工の課題

鋼のCNC加工には、硬度による工具摩耗、効果的な冷却を必要とする発熱、異なる鋼合金間の被削性の違いなど、多くの課題があります。製造工程における加工硬化や鋭利な切削片の処理は、加工の複雑さを増します。滑らかな表面仕上げを実現し、残留応力下で寸法安定性を維持することが重要です。最適な切削工具を選択し、鋼の耐摩耗性を考慮し、工作機械の剛性を維持することは、鋼のCNC加工を成功させる上で不可欠です。これらの課題を克服するには、熟練したプログラミング、豊富な経験、そして加工対象となる鋼合金の種類に応じた調整戦略が必要です。

将来の展望:CNCとスマート鋼製造

鉄鋼製造のデジタル化とデータ駆動化が進むにつれ、CNC加工の役割はさらに重要になってきます。IoT、機械学習、自動品質管理の統合により、工場はリアルタイムでパフォーマンスを監視し、ツールパスを最適化し、ダウンタイムを削減できるようになります。

ロボット工学とCNC自動化は、製造と機械加工の間のギャップを埋め、プロセスを統合された製造セルへと効率化していくでしょう。将来的には、積層造形とCNC機械加工を組み合わせたハイブリッドマシンが、複雑な内部構造を持つ鉄鋼部品の製造や、材料の無駄の削減に新たな可能性をもたらすかもしれません。

結論

CNC加工は、現代の鉄鋼製造における基盤技術となっています。精度、再現性、柔軟性、そして効率性を向上させ、今日の要求の厳しい産業用途に不可欠な特性を実現します。CNC加工を製造ワークフローに統合することで、メーカーはリードタイムを短縮し、部品の品質を向上させ、グローバル市場で競争力を維持することができます。

高性能の部品やアセンブリの提供を目指す鉄鋼加工業者にとって、CNC テクノロジへの投資はもはやオプションではなく、戦略的な必須事項です。