材料の硬度は、エンジニアリングと製造において最も基本的な機械的特性の一つです。切削、摩耗、圧痕、変形といった外力に対する材料の反応に直接影響を及ぼします。機械加工や製品設計において、硬度解析は、工具の摩耗を予測し、適切な切削パラメータを選択し、完成した部品が機能要件と耐久性要件を満たすことを保証するのに役立ちます。硬度を適切に理解していなければ、たとえ適切に設計された部品であっても、早期に故障したり、製造が困難でコストがかかったりする可能性があります。

材料の硬度とは?

材料の硬度は、材料の表面の永久変形に対する耐性を表します。具体的には、材料が引っかき傷、へこみ、摩耗に対してどれだけ耐性があるかを表します。硬度は単一の特性を表すのではなく、局所的な応力に対する反応を表すため、強度、耐摩耗性、微細構造と密接に関連しています。

一般的に、硬度の高い材料は耐摩耗性が高く、特に接触頻度の高い環境や研磨性の高い環境において長寿命を実現します。しかし、硬度を高めると延性が低下することが多く、その結果、材料は脆くなり、加工が困難になることがあります。このトレードオフのため、硬度分析は材料選定において不可欠なステップとなります。

一般的な硬度試験方法

様々なスケールや用途の材料を評価するために、様々な硬度試験方法があります。それぞれの方法では、制御された力を加え、その結果生じる圧痕を測定します。

ロックウェル硬さ試験は、その迅速性と簡便性から、産業界で広く利用されています。荷重下での押し込み深さを測定するもので、幅広い硬度レベルの金属に適しています。

ブリネル硬さ試験では、より大きな圧子を使用し、鋳物や粗粒構造の材料に最適です。より広い表面積における平均硬度値が得られます。

ビッカース硬さ試験は高精度で、薄板材料、表面処理、微細構造解析に適しています。研究や品質検査で頻繁に利用されています。

ショア硬度試験は主にエラストマーとプラスチックに適用され、金属の変形ではなく、へこみに対する耐性が重要な要素となります。

適切な硬度試験方法の選び方

試験方法選定の中核要素を様々な側面から分析することで、設計レビュー、受入検査、熱処理検証における科学的な判断を支援します。これらの原則を習得することで、試験効率を効果的に向上させ、エラーに関する紛争を削減できます。

ワークピースのサイズと材料の種類

実用分野において、硬度試験方法を決定する主な基準は、ワークピースのサイズと材料の種類です。大型の鍛造ベアリングや金型鋼ブロックの場合、ブリネル硬さ試験の方が適しています。ブリネル硬さ試験は、より大きな鋼球圧子を使用するため、材料全体の圧縮性能をより正確に反映できます。しかし、薄肉のステンレス鋼スナップスプリングや小型アルミニウム合金部品の場合、ブリネル硬さ試験は「粗すぎる」ように見える場合があります。この場合は、ロックウェル硬さ試験またはビッカース硬さ試験を使用する必要があります。

材料の種類も選択に影響します。アルミニウムや銅などの軟質金属はHRBまたはHV法が適していますが、硬質合金やセラミックなどの高硬度材料では、通常、ビッカース法または微小硬度法が使用されます。ポリマーや複合材料の場合、従来の硬度試験が適用できない場合もあります。この場合、弾性を評価するには、専用の機器またはショア硬度計を使用する必要があります。

表面粗さと処理

コーティング、熱処理層、または窒化層を有するワークピースの場合は、表面感度の高い微小硬度計(ビッカース硬度計やヌープ硬度計など)を使用し、金属組織断面上で試験点を正確に配置することをお勧めします。特に鋳物、鍛造品、研磨されていない部品など、機械加工面が粗い場合は、ブリネル硬度(HB)が最も耐久性と安定性に優れた試験方法です。

応用産業

業界はテストの精度を決定し、テスト方法の技術的な選択範囲も決定します。

航空宇宙産業では、ほぼすべての荷重支持構造部品は、熱処理後にロックウェル硬さHRC試験を実施する必要があります。その精度は±1HRCです。多くの部品では、金属組織評価も必要です。

医療機器業界では、材料の表面硬度の均一性に特に注意を払っています。

金型業界では、硬さと靭性を両立させた材料性能を追求するため、高いHRC硬度と脆くなりにくい材料が求められます。通常、焼入れ・焼戻し処理後には、ブリネル硬度HBまたはロックウェル硬度HRCを用いて総合評価を行います。ハイエンド金型では、キャビティ部の多点微小硬度分布の測定も求められます。

熱処理後の硬度試験

材料の熱処理後の硬度変化は、お客様にとって最も重要かつ最も関心の高い指標の一つです。加工技術によって、試験計画も異なります。

例えば、浸炭層の厚さは通常わずか0.8~1.2mmであり、従来のHRC硬度試験では容易に表面層を貫通して基材まで測定できます。この場合、HVまたはヌープ微小硬度試験を用いて、スライス上で勾配走査を行い、表面から中心まで0.1mmごとに測定を行い、完全な硬度分布曲線を描きます。

全体的に焼入れ焼戻し処理されている場合(H13、SKD11、その他の工具鋼など)、通常、大面積の迅速な測定にはHRCまたはHB硬度計が使用され、効率的でバッチテストに適しています。

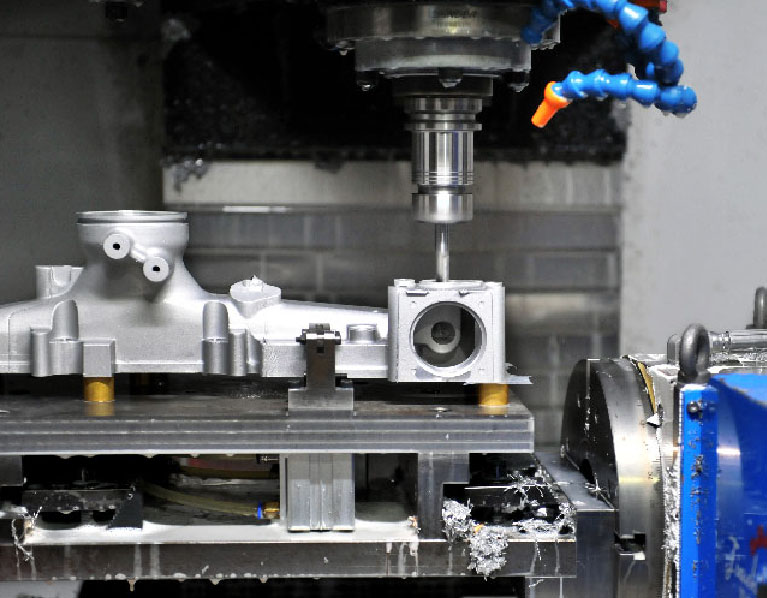

硬度と機械加工への影響

硬度は被削性に直接影響します。硬度が高くなると、切削抵抗が増大し、工具の摩耗が加速し、発熱の制御が困難になります。焼入れ鋼や超合金などの硬質材料では、寸法精度を維持するために、特殊な工具、コーティング、そして切削速度の低下が必要となります。

柔らかい材料は切削しやすい一方で、独自の課題を抱える場合があります。柔らかすぎると、材料の汚れ、表面仕上げの劣化、寸法の不安定化につながる可能性があります。これは、焼き入れ金属や特定のプラスチックの加工でよく見られます。硬度のバランスが取れた材料は、多くの場合、加工性と性能のバランスが取れた最適な材料です。

硬度値を理解することで、機械工はツールの選択、送り速度、冷却戦略を最適化し、スクラップを削減して生産性を向上させることができます。

硬度と他の機械的特性の関係

硬度は引張強度や耐摩耗性と相関関係にあることが多いものの、材料挙動の完全な指標となるわけではありません。非常に硬い材料は表面損傷には耐えるものの、衝撃や繰り返し荷重を受けると破損する可能性があります。逆に、やや柔らかい材料はエネルギー吸収効率が高く、動的環境下で優れた性能を発揮する可能性があります。

したがって、硬度分析は、引張試験、衝撃試験、疲労解析といった他の機械試験と組み合わせる必要があります。これらの評価を組み合わせることで、実際の用途における材料性能をより信頼性の高い方法で評価できます。

熱処理による硬度制御

熱処理は材料の硬度を調整する上で重要な役割を果たします。焼入れ、焼戻し、焼鈍、時効処理といった工程により、メーカーは特定の用途に合わせて硬度を調整することができます。例えば、焼入れによって硬度を高めると耐摩耗性が向上し、焼戻しによって靭性が回復し脆さが減少します。

CNC加工では、部品は柔らかい状態で加工され、その後熱処理によって最終的な硬度に調整されることがよくあります。このアプローチにより、加工工程が簡素化されると同時に、完成品が性能要件を満たすことが保証されます。

結論

材料硬度分析は、現代の製造業と機械加工の基盤です。材料選定、加工戦略、熱処理計画、そして長期的な製品性能に影響を与えます。硬度とその限界を理解することで、エンジニアやメーカーは情報に基づいた意思決定を行い、品質の向上、コスト削減、そして部品寿命の延長を実現できます。精度と信頼性が極めて重要な環境において、硬度分析は、一貫性と高性能な結果を得るために不可欠なツールであり続けています。