CNC加工において、部品の表面品質は寸法精度と同様に重要です。エンジニアはしばしば「表面粗さ」と「表面仕上げ」という用語を同じ意味で使用しますが、この2つの概念は同じではありません。それぞれが材料表面の異なる側面を表しており、その違いを理解することは、適切な設計、製造、検査、そして性能評価に不可欠です。この記事では、各用語の意味、測定方法、そして精密加工においてこれらの違いがなぜ重要なのかを説明します。

1. 表面粗さとは何か?

表面粗さは、機械加工面に現れる微細で微細な凹凸を指します。これらの凹凸は、工具の切削動作、送り速度、機械の振動、工具の摩耗、そして加工中の材料の挙動によって生じます。粗さは、特に部品の微細な組織に焦点を当てています。

主な特徴:

小規模な表面偏差を記述する

Ra、Rz、Ryなどのパラメータを使用して測定

工具の形状、送り速度、切削速度に大きく影響される

摩擦、シール性、部品の摩耗に直接影響します

例: 構造部品の場合は Ra 3.2 μm の表面で十分ですが、油圧部品などのシール面には Ra 0.4 μm が必要です。

表面粗さは、多くの場合、表面品質の最も技術的かつ定量化可能な側面です。

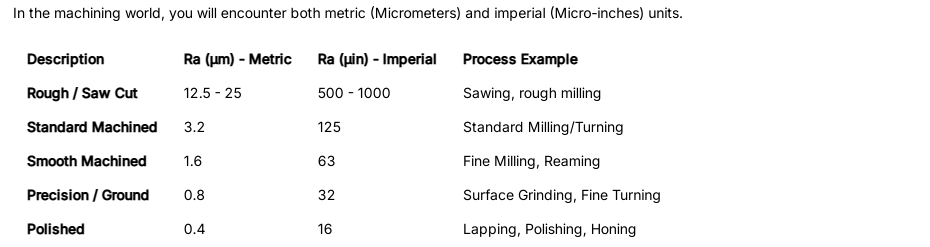

まとめチートシート: 一般的な変換

2. 表面仕上げとは何ですか?

表面仕上げは、表面粗さだけでなく、表面の波状性、レイパターン、加工痕、そしてあらゆる後加工処理も含む広義の用語です。粗さは微細なテクスチャに焦点を当てるのに対し、表面仕上げは表面の全体的な外観と機能的品質を評価します。

表面仕上げには以下が含まれます:

表面粗さ

表面の波状性(大規模な偏差)

レイ(工具の跡や木目の方向)

表面処理(研磨、研削、コーティング、陽極酸化、メッキ)

言い換えれば、表面仕上げは、微細な質感と全体的な外観の両方を組み合わせた、表面全体の状態を反映します。

表面粗さと表面仕上げの違い

「表面仕上げ」という用語には、波状性、面粗さ、および表面の粗さという 3 つの異なる要素が含まれますが、エンジニアや機械工が最も頻繁に指定するのは表面粗さです。

表面粗さは定量的な指標です。機械加工された部品の微細な地形を測定し、具体的には表面粗さの最も高い山と最も深い谷の間の垂直偏差を計算します。これは正確な値であるため、正確なデータを得るには専用の計測機器を使用する必要があります。

一方、表面仕上げは定性的な評価です。部品の全体的な視覚特性、つまり「見た目」を表します。数値ではなく、表面仕上げは「光沢のある」「マットな」「細かい」「粗い」といった主観的な形容詞で分類されることが多いです。確かなデータに基づく粗さとは異なり、表面仕上げは人間の知覚と目視検査に基づくことが多いです。

表面粗さはどのように測定されますか?

表面粗さを定量化するには、つまり部品の山と谷を測定して、それらが完璧な形状からどれだけ離れているかを調べるには、特定の計測技術が必要です。機械加工業界では、これらの手法を一般的に5つの主要なアプローチに分類しています。

- 接触式形状測定法(スタイラス法)

これは機械工場で最も標準的な方法です。ダイヤモンドチップのスタイラス(プローブ)を部品の表面に沿って動かします。

仕組み:スタイラスが移動すると、表面の凹凸をなぞります。装置はプローブの垂直方向の変位を記録し、その動きを数値データ(RaやRzなど)に変換します。

最適な用途: 部品への物理的な接触が許容される一般的な品質管理。

- 非接触方式(光学式/レーザー式)

名前が示すように、これらの技術はワークピースに物理的に触れることなく粗さを測定します。

仕組み:これらのシステムは通常、レーザースキャナーまたは白色光干渉計を使用します。表面に光を投影し、反射または散乱パターンを分析して地形を計算します。

最適な用途: 柔らかいプラスチック、繊細な表面仕上げ、またはスタイラスで傷が残る可能性のある部品。

- 画像解析と顕微鏡検査

この方法では、高解像度カメラまたは特殊な顕微鏡を使用して、表面の 2D または 3D 画像をキャプチャします。

仕組み: システムはソフトウェア アルゴリズムを使用して、表面テクスチャの視覚データを分析します。

最適な用途: 複雑な形状、入り組んだ詳細、または機械プローブが効果的にアクセスするには小さすぎる微細な特徴を持つ部品。

- 工程内モニタリング

これは、部品がまだ CNC マシン内にある間に粗さを測定するために使用される最新のアプローチです。

仕組み: 実際の加工プロセス中に、センサーまたはビジョン システムが表面を監視します。

最適な用途:品質管理のために機械を停止すると効率が悪くなるような大量生産に適しています。リアルタイムのフィードバックを提供するため、仕上がりが劣化し始めた場合、オペレーターはすぐにパラメータを調整できます。

- 比較手法(表面比較)

これは、製造現場での迅速なチェックによく使用される、手動の定性的な方法です。

仕組み:機械工は標準的な「比較板」、つまり粗さの値が既知の金属サンプル(ブラスト加工、研磨、旋削、またはフライス加工)のセットを使用します。作業者はワークピースとサンプルを目視で比較するか、爪で触感を比較します。

最適な用途: 特定の Ra 数値は厳密には必要ないが、一般的な仕上げ品質を確認する必要がある、それほど重要でないアプリケーション。

CNC加工においてこの区別が重要な理由

精密なフィットと公差管理

ベアリング、シール、ピストン、摺動部品などの部品は、摩擦レベルと摩耗挙動を維持するために、表面粗さの均一性に依存しています。エンジニアは、機能性を確保するために粗さを指定します。

美的品質と視覚的品質

消費者向け製品、電子機器のハウジング、装飾用の金属部品では、外観、反射率、一貫性が重要であるため、表面仕上げが優先されることが多いです。

後処理要件

違いを理解することで、追加の仕上げ手順(研磨、サンドブラスト、陽極酸化処理)が必要かどうかを判断するのに役立ちます。

例えば:

機械加工されたアルミニウム部品は粗さの仕様を満たしている可能性がありますが、外観の一貫性を保つために陽極酸化処理が必要です。

粗さの値が許容範囲内に見えても、波打ちを減らすためにスチールシャフトを研磨する必要がある場合があります。

コストと生産効率

表面仕上げには、多くの場合、追加の製造工程が必要になります。表面粗さを低くするには、切削速度を遅くしたり、二次加工を行ったりする必要があることがよくあります。したがって、実際に必要な要件を明確にすることで、不要なコストを回避できます。

結論

表面粗さと表面仕上げは関連していますが、同一ではありません。粗さは数値的に測定されたミクロスケールのテクスチャを指し、表面仕上げは外観、波状性、二次処理を含む表面全体の状態を表します。これら両方を理解することは、正確なエンジニアリング上の意思決定、費用対効果の高い加工戦略、そして機能的および美的期待に応えるために不可欠です。

これら 2 つを区別することで、エンジニアとメーカーはより優れた仕様を作成し、加工プロセスを最適化し、CNC 加工部品がパフォーマンスと外観の両方の要件を満たすことを保証できます。