より厳しい公差、優れた表面仕上げ、そしてますます複雑化する材料の効率的な加工を絶えず追求する中で、精密製造の世界は絶えず進化を続けています。この進歩の真髄は、切削工具そのものです。現代の工具はもはや単なる消耗品ではなく、高度にエンジニアリングされ、データに基づいて設計された部品へと変貌を遂げ、あらゆる高度な加工工程の成功に不可欠な要素となっています。

いくつかの重要なトレンドとイノベーションがツールの将来を定義し、製造現場でのスピード、精度、インテリジェンスに関して可能な範囲の限界を押し広げています。

より高速で高精度の要件

CNC加工コストを最大限に削減するには、より高い材料除去率と工具寿命の延長が必要です。加工時間を短縮するために、現代の工作機械はスピンドル回転速度と送り速度が向上しています。さらに、現代の工作機械はより大きな負荷に耐えられるよう、より堅牢な構造を採用しています。

同時に、製品設計チームは、より緊密な連携を実現し、部品間の差異を低減することで、より優れた、より一貫した運用を実現したいと考えています。また、部品にはより硬く、より強靭な材料が使用され、寿命が長くなる一方で、加工がより困難になる可能性も懸念されています。そのため、多くの金属部品に対する公差要件はますます厳しくなり、表面の滑らかさにもますます注目が集まっています。

ツールチップの課題

切削速度が速いほど、発生する熱も大きくなります。切削工具表面の摩擦力が大きくなるほど、切りくずや腐食が発生しやすくなり、摩耗率も高くなります。切りくず発生率が高いほど、切りくずの破断と処理の課題は大きくなります。

その他の問題としては、切削力の増加によって生じる熱膨張やたわみなどがあり、これにより精度が低下し、表面の滑らかさが損なわれることがよくあります。

1. 先端材料と複雑な形状

優れた工具の基盤は素材です。炭化タングステンが基盤であることに変わりはありませんが、イノベーションの源泉は、高度に特殊化された新しいグレードの開発と、特定の課題を克服するための代替素材の活用にあります。

マイクログレインおよびナノコンポジット炭化物:冶金学者たちは、超微粒子構造を持つ炭化物基板の開発に取り組んでいます。これらのマイクログレインおよびナノグレード炭化物は、優れた硬度と靭性を兼ね備えており、特殊合金の仕上げ加工において優れた刃先保持力を発揮し、高速加工時に問題となるマイクロチッピングの発生を防ぎます。

先進セラミックス:インコネルのような硬化鋼や超合金の加工において、先進セラミックス(窒化ケイ素やサイアロンなど)は切削速度の大幅な向上を可能にします。これらの材料は、超硬合金でさえも破損するような極度の温度でも硬度を維持するため、「ハードターニング」や「ハードミリング」は、低速の研削加工に代わる現実的な選択肢となります。

最適化された形状: 工具メーカーは、高度なシミュレーションソフトウェア(FEA)の力を借りて、複雑なフルート形状、可変ヘリックス、可変ピッチエンドミルを設計し、本質的に安定性を実現しています。これらの設計は、チャタリングの原因となる高調波振動を抑制することで、リーチの長い用途においても、より深い切削、より速い送り、そして飛躍的に向上した表面仕上げを実現します。

2. スマートコーティングの革命

現代の工具コーティングは、単なる保護層をはるかに超えるものです。特定の用途に合わせて設計された、洗練された多層ナノ複合構造です。汎用コーティングから、高度にカスタマイズされたソリューションへと移行する傾向にあります。

高エントロピー合金(HEA)コーティング:材料科学における画期的な進歩であるHEAコーティングは、複数の主元素で構成されています。これにより、非常に安定した高密度構造が形成され、高い硬度、優れた熱安定性、そして優れた耐摩耗性を独自に組み合わせた特性が得られます。そのため、チタンをはじめとする航空宇宙用合金の加工における過酷な条件に最適です。

適応型コーティングと「カメレオン」コーティング:次のフロンティアは、適応型コーティングの開発です。これらの材料は、切削温度に応じて工具と切削片の界面で特性を微妙に変化させることができます。例えば、コーティングは中温では低い摩擦特性を示し、非常に高温になると硬い保護酸化層を形成し、切削条件の変化に効果的に適応します。

デジタル世界のためのダイヤモンドコーティング:航空宇宙および自動車分野における炭素繊維強化ポリマー(CFRP)の普及に伴い、CVD(化学蒸着)ダイヤモンドコーティングを施した工具が不可欠となっています。これらの超硬質コーティングと超硬合金基板の密着性を向上させることで、摩耗性の高い複合材料の加工における工具寿命を大幅に延長することに重点が置かれています。

3. インダストリー4.0時代のツール:スマートでコネクテッド

ツールにおける最大の変化は、デジタル製造エコシステムへの統合です。「スマートツール」は、物理的な切削とデジタル制御システムの間のループを閉じます。

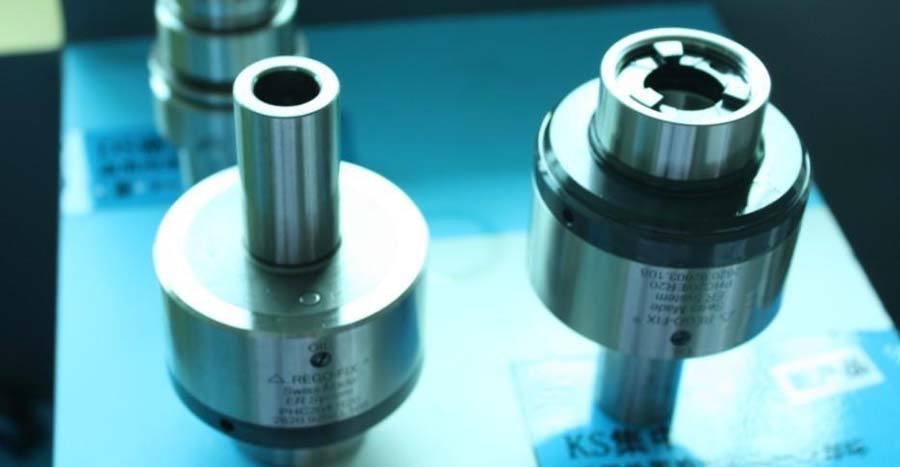

センサー内蔵工具:工具ホルダー、そして場合によっては工具自体にマイクロセンサーが組み込まれ、温度、振動、切削力といった重要なパラメータに関するリアルタイムデータを提供します。このデータはCNCコントローラや監視システムに直接ストリーミングできます。

予測分析とAI:このリアルタイムデータをAI搭載の分析プラットフォームに取り込むことで、メーカーは事後対応型メンテナンスから予測型メンテナンスへと移行できます。このシステムは、工具の故障時期を高精度に予測できるため、工具が破損したり部品の品質が低下したりする前に、計画的な交換を行うことができます。また、送り速度と回転数を「オンザフライ」で自動調整することで、チャタリングを抑制したり、工具への過負荷を回避したりすることも可能です。

デジタルツイン:あらゆるスマートツールは「デジタルツイン」、つまりシステム内に存在する仮想モデルを持つことができます。このデジタルツインは、初期設定や正確な測定から、摩耗や性能の履歴に至るまで、ツールのライフサイクル全体を追跡し、プロセスプランナーが常に正確な実世界のデータに基づいて作業できるようにします。

4. 積層造形:完璧なツールを印刷する

付加製造、つまり 3D プリントはツールの設計と製造に革命をもたらし、従来の方法では作成不可能な機能を可能にします。

コンフォーマル冷却チャネル:超硬合金または鋼製の工具本体において、3Dプリントは、刃先直下を走る複雑なコンフォーマル形状の冷却チャネルの作成を可能にします。これにより、発熱箇所に高圧クーラントを正確に供給できるようになり、切りくず排出性が大幅に向上し、工具寿命が延び、特に深穴加工や耐熱合金の加工において切削速度が向上します。

オンデマンドのカスタマイズツール: 積層造形により、特殊な用途向けに高度に特殊化された単品ツールを経済的に製造することが可能になります。従来は数週間のカスタム研削が必要だった複雑な形状のツールも、わずか数日で設計・印刷できるため、新部品の開発サイクルを加速できます。

結論

工具はもはや、機械加工プロセスにおける孤立した受動的な要素ではありません。能動的でインテリジェント、そして高度にエンジニアリングされた戦略的資産になりつつあります。先端材料、インテリジェントコーティング、埋め込みセンサー、そして積層造形技術の融合により、より鋭く、より硬く、そしてよりスマートな新世代の工具が誕生しています。精密機器メーカーにとって、これらのイノベーションを活用することはもはや選択肢ではなく、ますます要求が厳しくなり、データ主導型の業界において競争力を維持するための鍵となっています。