機械加工部品において、構造の完全性、シーリング、あるいは組立上の要件により貫通穴設計が困難な場合に、止まり穴は広く用いられます。止まり穴は一般的である一方で、製造と検査の両面で複雑さを増すことがよくあります。図面注記の不備や測定制約の見落としは、生産の遅延、品質のばらつき、そしてコストの増加につながる可能性があります。止まり穴の設計は、機能的意図、加工性、そして検査性のバランスを慎重に考慮する必要があります。

止まり穴設計における重要な図面上の注意点

明確で現実的な図面仕様は、止まり穴加工の成功の基盤となります。最も重要なポイントの一つは深さの定義です。設計者は、可能な限り絶対的なドリル深さではなく、機能的な深さを指定し、工具の振れと底面形状に適切な許容差を持たせるべきです。深さの許容差が厳しすぎると、性能は向上せず加工時間が長くなることがよくあります。

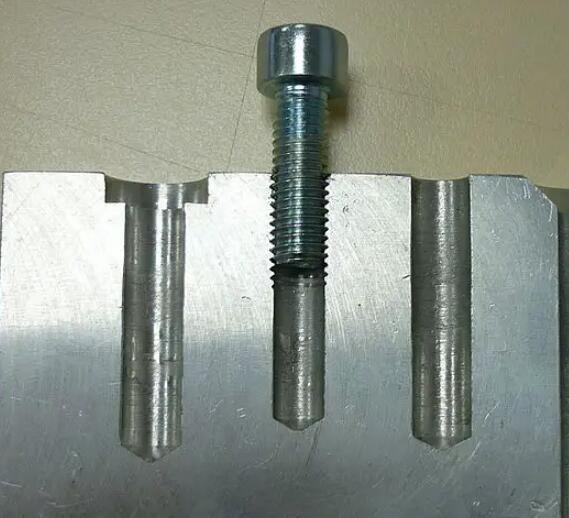

底面の形状も慎重に検討する必要があります。標準的な穴あけ加工では、当然のことながら円錐状の底面が形成されますが、機能上平底が必要でない限り、この形状は許容範囲です。平底穴が必要な場合は、製造時の曖昧さを避けるため、図面に加工方法や許容可能なコーナー半径を明記する必要があります。

ねじ止め穴の場合、図面では全ねじ深さと全穴深さを区別する必要があります。最後の使用可能なねじ山の下の逃げは、切りくずの堆積と工具の抜け出しに不可欠です。この逃げを規定しないと、ねじ山が不完全になったり、工具が損傷したりすることがよくあります。

データム参照と位置公差は、検査を考慮して選択する必要があります。アクセスできない表面や内部形状を参照すると、測定が複雑になり、品質管理における再現性が低下する可能性があります。

測定と検査の課題

止まり穴は、アクセスが制限され、底面が見えないため、検査が本質的に困難です。深さ測定は間接的な方法であることが多く、直接目視確認ではなく、プローブ、深さゲージ、またはCMMが必要になります。直径が狭いと工具へのアクセスがさらに制限され、位置ずれや接触不良のリスクが高まります。

内部表面の状態も測定精度に影響します。特に接触式ゲージを使用する場合、粗さ、工具痕、あるいは穴壁面のわずかな変形が直径の測定値に影響を与える可能性があります。プローブが真の基準面に正しく固定されていない場合、底面の形状のばらつきによって深さの測定値にばらつきが生じる可能性があります。

高精度の止まり穴は、新たな課題をもたらします。小径と厳しい公差は、標準的な検査ツールの能力を超えることが多く、高度な計測機器と経験豊富なオペレーターを必要とします。測定が目視確認ではなく間接的な読み取りに完全に依存している場合、データの解釈はより複雑になります。

実用的なソリューションとベストプラクティス

効果的な止まり穴設計は、検査を考慮した設計思考から始まります。エンジニアは、理想的な形状ではなく、機能要件に基づいて公差を定義する必要があります。適切な深さのばらつきを許容し、標準的なドリルポイント底を採用することで、製造性と検査の信頼性が大幅に向上します。

機械加工においては、ペックドリル、高圧クーラント、ねじ切りフライス加工などの適切な切削戦略を選択することで、切りくずの蓄積を減らし、寸法の安定性を向上させることができます。ねじ付き止まり穴の場合、ねじ切りフライス加工は多くの場合、より正確な深さ制御を可能にし、タップの破損リスクを低減します。

検査の観点からは、適切な測定方法を選択することが不可欠です。座標測定機、基準面が定義された深さプローブ、光学式測定システムは、止まり穴の評価においてより高い精度を提供します。図面上で明確な検査指示と基準点を定義することで、作業者によるばらつきを最小限に抑えることができます。

微細な盲穴や非標準形状が関係する場合には、一貫した品質を確保するために、カスタマイズされた検査ソリューションや初回品目検査によるプロセス検証が必要になる場合があります。

盲穴の重要性

止まり穴の設計と加工は、製品の機能と品質に直接影響を及ぼします。代表的な例:

- 電子機器の筐体では、盲穴によって外観上の連続性を保ちながらコネクタが隠されます。

- 精密機構では、正確な位置を特定するための基準機能を提供し、安定した振動のない動作を保証します。

厳格な設計と工程管理により、止まり穴は現代の製造業に不可欠な要素となっています。同様に重要なのは、その計測技術です。寸法、形状、そして表面検証データは、部品の機能、組立精度、そして製品全体の完全性を左右します。以下に、主要な側面をまとめます。

機能とパフォーマンスの確保

ファスナーの固定:止まり穴には、ネジ、ダボ、またはらせん状のインサートが取り付けられます。ジョイントの予圧を保証し、周期的な荷重下での緩みを防止するために、直径、深さ、および位置の公差を厳守する必要があります。

流体/ケーブル配線: 穴が内部のギャラリーまたは配線経路として機能する場合、指定された流量または曲げ半径の要件を維持するために、サイズと深さは図面の呼び出しと一致する必要があります。

組み立て精度の達成

嵌合部品の位置合わせ: 止まり穴の実際の位置がミクロンレベルでずれているだけでも、スタックアップの位置ずれが発生し、耐用年数が短くなったり、詰まりが発生したりする可能性があります。

やり直しの回避: 工程内の計測が不十分だと、選択的な組み立てや廃棄につながり、部品当たりのコストが上昇します。

信頼性と耐久性の向上

応力の分散: 穴のサイズが小さすぎたり、位置がずれていると、応力集中が発生し、繰り返しの負荷によって疲労亀裂が発生します。

シールの完全性: 密閉された回路 (油圧バルブ本体や空気圧マニホールドなど) の場合、寸法または表面仕上げのエラーにより O リングの圧迫が損なわれ、漏れが発生します。

生産性とコストの管理

初回通過歩留まり: オンマシン プロービングとポストプロセス CMM 検証により、欠陥を早期に検出し、二次操作を排除して PPM スクラップを削減します。

プロセス標準化: 繰り返し可能なブラインドホール測定により SPC がサポートされ、Cpk ≥ 1.67 の大量生産が可能になり、ロット間の一貫性が確保されます。

業界と顧客の要件を満たす

コンプライアンス標準: 航空宇宙 (AS9100)、医療 (ISO 13485)、自動車 (IATF 16949) はすべて、厳しい止まり穴公差を課しており、PPAP/FAIR 提出には寸法レポートが必須です。

顧客の信頼: GD&T の要件に準拠した部品を提供することで、サプライヤーの評価とブランドの評判が強化されます。

要約すると、止まり穴計測は任意の操作ではなく、精密機械加工における機能的パフォーマンス、アセンブリの整合性、契約遵守を支える付加価値管理ポイントです。

結論

信頼性の高い製造結果を得るには、止まり穴の寸法記入だけでは不十分です。綿密な図面注記、現実的な公差、そして検査を考慮した設計判断は、製造リスクを軽減し、一貫性を向上させます。測定上の課題を早期に解決し、加工から検査まで一貫した実用的なソリューションを適用することで、エンジニアは無駄なコストや複雑さを招くことなく、止まり穴が機能と品質の両方の期待に応えることを確実に実現できます。