現代の製造業において、適切な製造方法を選択することは、効率性、費用対効果、そして製品性能を確保するために不可欠です。一般的に使用されている2つの製造技術、すなわち板金加工とCNC加工は、設計の複雑さ、材料要件、そして生産量に応じて、それぞれ異なる利点を提供します。 これらの違いを理解することで、エンジニア、設計者、そして調達チームは、各プロジェクトに最適なアプローチを選択することができます。カスタムパーツや筐体の試作においては、適切な製造プロセスを選択することが、プロジェクトの成功を決定づける鍵となります。

板金加工とは何ですか?

板金加工とは、平らな金属板を切断、曲げ、打ち抜き、組み立てて、所望の部品や構造物を形成する工程です。この工程では通常、レーザーカッター、プレスブレーキ、スタンピングマシンなどの工具が使用されます。筐体、ブラケット、パネル、その他の均一な壁厚を持つ部品の製造に最適です。

主な特徴:

– シート材(アルミニウム、ステンレス鋼、冷間圧延鋼など)に最適です。

– 中量から大量生産にコスト効率に優れています

– 薄く均一な断面を持つ部品に最適

– 曲げ、フランジ、接合されたフィーチャを含むアセンブリに効率的

CNC加工とは何ですか?

CNC(コンピュータ数値制御)加工は、様々な切削工具を用いて固体ブロック(ストック)から材料を削り取る減算型製造プロセスです。CNCフライス加工、旋削加工、穴あけ加工により、複雑な3D形状と厳密な公差を実現できます。

主な特徴:

– 金属、プラスチック、複合材料に適しています

– 高い寸法精度と表面仕上げが可能

– 複雑な形状や厚さが異なる部品に最適

– 少量から中程度の生産量、試作品、高精度部品に適しています

比較分析

- 材料利用

– 板金加工: 平らな素材を効率的に使用しますが、切断や打ち抜きの作業中に廃棄物が発生する可能性があります。

– CNC 加工: 固体ブロックから始まり、より多くの材料が除去されるため、特に大型部品の場合は廃棄物が多くなります。

- 部品形状

– 板金: 均一な壁厚と鋭角な曲がりを持つ角柱状の部品に最適です。

– CNC 加工: 複雑な曲線、キャビティ、アンダーカット、さまざまな壁厚を持つ部品を作成できます。

- 表面仕上げと許容差

– CNC 加工: 優れた表面仕上げと厳しい公差 (±0.01 mm 以上) を実現します。

– 板金: 通常は許容誤差が緩やか (±0.1 mm ~ ±0.25 mm) ですが、後処理によって表面の外観を改善できます。

- 生産速度とコスト

– 板金: 大量生産時のセットアップと処理が高速化され、大量生産時の単価が低減します。

– CNC 加工: ツールパスの生成と切削時間により部品あたりの速度が遅くなり、部品あたりのコストは高くなりますが、試作や少量生産に適しています。

- 組み立てと溶接

– 板金: 折り曲げ、リベット留め、溶接用に設計されることが多く、軽量構造用途に適しています。

– CNC 加工: タイトアセンブリ用のモノリシック部品または精密機能を生成します。多くの場合、製造後の接合が少なくて済みます。

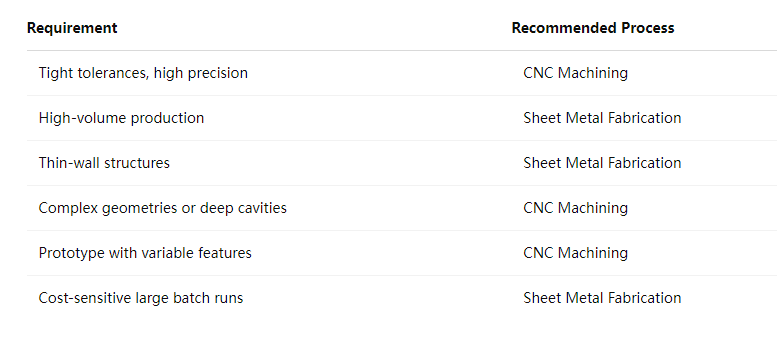

各プロセスを選択するタイミング

結論

板金加工とCNC加工はどちらも、現代の製造業にとって貴重な機能を提供します。最適な選択は、部品の形状、生産量、材料の種類、精度要件などの要因によって異なります。それぞれのプロセスの長所と限界を理解することで、エンジニアとメーカーは情報に基づいた意思決定を行い、コスト、性能、リードタイムを最適化することができます。

高精度で複雑な部品を厳しい公差で製造する必要があるプロジェクトでは、CNC加工が最適な選択肢となる場合が多いです。軽量で機能的、かつ均一な厚みを持つ拡張性の高い部品の場合、板金加工は優れた価値とスピードを提供します。