現代の製造業において、表面処理は金属部品の性能、耐久性、そして外観を向上させる上で重要な役割を果たしています。様々なコーティング技術の中でも、黒色酸化皮膜は、特に鉄鋼や鉄系金属において、耐食性と表面美観を向上させる信頼性と費用対効果の高い方法として際立っています。この記事では、黒色酸化皮膜の形成プロセス、主な利点、そして様々な業界での実用例を解説する包括的なガイドを提供します。

黒色酸化皮膜とは?

黒色酸化皮膜は、鉄系金属に施される化学変換コーティングの一種で、黒化処理または黒化仕上げとも呼ばれます。制御された化学反応によって、金属の表層を安定した黒色酸化鉄であるマグネタイト(Fe₃O₄)に変換します。

黒色酸化皮膜は、塗装やメッキとは異なり、素材の上に別の層を付けるのではなく、表面と一体化することで、機能面でも外観面でも明確な利点をもたらします。この処理により、耐摩耗性と耐腐食性が向上するだけでなく、部品の外観も向上します。そのため、多くの産業で広く採用されています。

黒色酸化皮膜処理

最適な結果を得るには、黒色酸化皮膜の仕組みを理解することが不可欠です。プロセスを段階的に解説していきましょう。

表面処理

適切な表面処理は、高品質のコーティングと強力な接着を確保します。最初のステップは、金属表面を徹底的に洗浄し、汚れ、油、酸化物を除去することです。これは、サンドブラスト、化学エッチング、脱脂など、様々な方法で行うことができます。複雑な部品の場合は、清浄で反応性の高い表面を得るために、アルカリ洗浄と酸洗いを組み合わせることが一般的です。

酸化タンク

酸化槽は黒色酸化処理の核となる工程です。この加熱アルカリ溶液は通常140℃~146℃で処理され、酸化剤と水酸化ナトリウムが含まれています。部品は10~30分間浸漬され、化学反応を促進します。その結果、金属表面にマグネタイト(Fe₃O₄)層が形成され、特徴的な黒色コーティングが形成されます。

治療後

酸化処理後、部品は残留化学物質を完全に除去するために徹底的に洗浄され、その後シーラントが塗布されます。一般的なシーラントには、オイル、ラッカー、ワックスなどがあります。シーラントが多孔質の酸化層に浸透すると、耐食性が向上し、望ましい表面仕上げが得られます。ワックスはマットな仕上がり、オイルは光沢のある外観、ラッカーは速乾性と装飾性を備えています。

主要なプロセスのバリエーション

黒色酸化皮膜処理は、あらゆる用途に使える万能な方法ではありません。異なる材料や用途要件に応じて、個別のプロセス調整が必要です。例えば、アルミニウムには亜鉛浸漬前処理が必要であり、ステンレス鋼には特殊な酸化溶液を使用します。一部の処理では、室温での化学反応を利用する冷黒色酸化皮膜処理が用いられます。また、酸化効果を高めるために電解法を用いる処理もあります。これらのバリエーションにより、幅広い材料や仕様において最適なコーティング性能が確保されます。

黒色酸化皮膜のメリット

黒色酸化皮膜は、様々な業界で幅広いメリットをもたらします。中でも特に優れた特徴の一つは、耐腐食性です。

強化耐食性

黒色酸化物は、それ自体では中程度の耐腐食性を備えていますが、後処理(オイルまたはワックス)と組み合わせると、特に屋内環境での酸化を大幅に低減します。

美観の向上

深みのある黒色仕上げにより、魅力的で反射しない表面が実現し、工具、ファスナー、機械部品の外観が向上します。

寸法安定性

メッキや塗装とは異なり、黒色酸化物は最小限の厚さ(通常 0.5 ~ 2.5 ミクロン)を追加するため、部品の寸法と許容差が維持されます。これは精密部品にとって重要です。

光の反射を軽減

マットブラックの外観によりグレアが最小限に抑えられるため、黒色酸化物は光学部品、軍事機器、計器ハウジングでよく使用されます。

潤滑性と耐かじり性

オイルシールまたはワックスシールは表面の潤滑性を高め、摩擦を減らして、嵌合部品のかじりや固着を防止します。

費用対効果の高い表面保護

メッキや塗装などのより高価なコーティングと比較して、黒色酸化物は、満足のいく保護と改善された外観を備えた予算に優しいオプションを提供します。

制限と課題

黒色酸化皮膜には多くの利点がありますが、同時にいくつかの欠点も存在します。適切な適用を確実に行うためには、以下の制限事項を考慮することが重要です。

厚さ制限

黒色酸化皮膜の主な制約の一つは、その層が非常に薄いことです。通常、層の厚さは0.5~1.5ミクロンです。この極薄層は、極めて過酷な環境条件下での保護性能を低下させ、正確な寸法精度を維持する能力を制限します。より厚い保護層が必要な場合は、代替の表面処理を検討する必要があります。

冷間加工における耐久性の問題

冷間黒色酸化皮膜処理は施工時間が短いものの、一般的に熱間黒色酸化皮膜処理に比べて耐久性が低くなります。この問題に対処するため、メーカーは熱間黒色酸化皮膜処理を選択するか、最大限の耐久性が求められる用途では高品質のシーラントを選択することが多いです。

安全性と環境に関する懸念

高温黒色酸化皮膜処理における腐食性化学物質の使用は、安全性と環境への懸念を引き起こします。これらのリスクを軽減するため、業界の専門家は最新の化学組成を開発し、厳格な安全プロトコルに従って環境に配慮した操業を行っています。

耐熱性の制限

黒色酸化皮膜は900°F(約474°C)まで効果的に機能しますが、極高温環境では依然として限界があります。エンジニアは、より高い耐熱性を実現するために特別に設計された代替コーティングオプションを検討する必要があります。

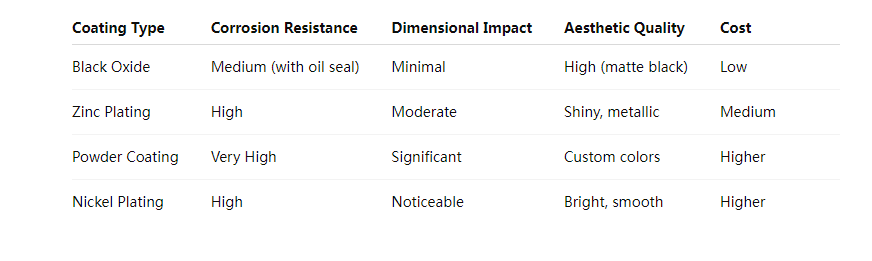

黒色酸化皮膜とその他のコーティング方法の比較

結論

黒色酸化皮膜は、低コスト、寸法精度、耐腐食性、そして洗練された外観から、依然として人気の仕上げオプションです。厚膜めっきほどの堅牢な保護性能は得られないものの、多くの産業、商業、そして消費者向け用途において優れたバランスを実現します。

寸法変化が最小限で、グレアが少なく、耐摩耗性が向上した部品が必要な場合は、黒色酸化処理が実用的かつ効果的なソリューションとなります。