製造業は、精度、スピード、デジタルインテリジェンス、そして持続可能性を重視する変革の時代を迎えています。急速に進化するこの環境において、CNC(コンピュータ数値制御)加工は、次世代の産業発展を支える基盤技術の一つとして際立っています。航空宇宙から自動車、ヘルスケアから家電製品に至るまで、CNC加工は効率性と精度を兼ね備えた製造の限界を押し広げ続けています。

製造業がデジタル変革とインダストリー 4.0 を採用する中で、この記事では、CNC 加工がいかにしてこの変化の最前線に立ち、プロセスの再構築、品質基準の再定義、イノベーションの促進を行っているかを探ります。

現代産業におけるCNC加工の役割

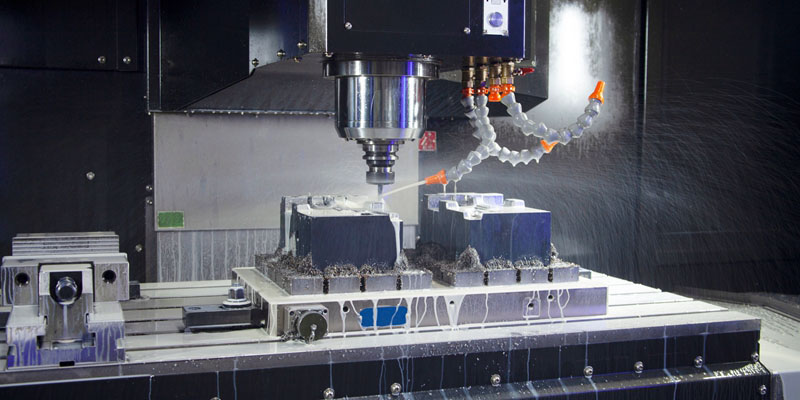

CNC加工は、コンピュータプログラミングによって切削工具の制御を自動化します。手作業による方法とは異なり、生産工程全体を通して一貫した再現性、厳しい公差、そして信頼性の高い出力を保証します。この精度により、幅広い業界における試作から大規模製造まで、あらゆる用途に最適です。

CNC加工が将来性に特に優れているのは、その適応性です。軽量の航空宇宙構造物の製造から、ミクロレベルの精密さが求められる医療用インプラントの製造まで、CNC加工機は金属や合金から複合材やエンジニアリングプラスチックまで、幅広い材料を比類のない精度で加工できます。

CNC加工の未来を牽引する新たなトレンド

1. インダストリー4.0の統合

CNCマシンは、スマートでコネクテッドな製造エコシステムの一部としてますます重要になっています。IoT対応センサーを通じて、CNCマシンからリアルタイムでデータを収集することで、パフォーマンスの監視、メンテナンスの必要性の予測、予期せぬダウンタイムの削減が可能になります。

このデジタル統合により、工場では次のことが可能になります。

- 生産をリアルタイムで追跡

- データ分析による意思決定の改善

- センサーベースのフィードバックによる品質保証の自動化

- CNCマシンをERPおよびMESシステムに接続してシームレスな調整を実現

2. 高度な多軸機能

5軸、さらには9軸CNC工作機械の開発により、メーカーはより少ないセットアップ回数でより複雑な形状の製品を製造できるようになりました。これにより、時間と工具コストが削減されるだけでなく、再配置エラーを最小限に抑えることで寸法精度も向上します。

タービンブレード、整形外科用インプラント、高度な車両部品などの複雑な部品を必要とする業界では、多軸 CNC 加工により比類のない柔軟性と拡張性が実現します。

3. ハイブリッド製造

CNC加工は積層造形とますます統合されつつあります。切削加工(CNC)と積層造形(3Dプリント)の手法を組み合わせることで、メーカーは材料使用量と構造性能の両方を最適化することができます。

例えば、金属部品を3Dプリントでニアネットシェイプに仕上げ、その後CNC旋盤やフライス加工で仕上げるといったハイブリッドなアプローチが考えられます。このハイブリッドなアプローチは、廃棄物を削減し、リードタイムを短縮し、革新的な製品設計をサポートします。

4. 人工知能と自動化

人工知能(AI)は、機械加工のプログラミングと最適化の方法を根本から変革しています。機械学習アルゴリズムは、工具の摩耗パターンを分析し、送り速度をリアルタイムで調整し、さらには欠陥発生時に検出することさえ可能です。AIはCAMソフトウェアの機能強化にも貢献し、ツールパスの自動生成や適応制御によって、よりスマートな操作を実現します。

これらのシステムをロボット自動化と自動ツールチェンジャーと組み合わせると、人間の監視を最小限に抑えて機械が継続的に稼働する「完全自動製造」が可能になります。

CNC製造における持続可能性

持続可能性はもはやオプションではなく、競争上の必須条件です。CNC加工は、いくつかの方法で環境に優しい生産に貢献します。

材料効率: 厳しい公差でコンポーネントを生産することにより、CNC プロセスはスクラップとやり直しを最小限に抑えます。

ドライ加工と MQL: これらのクーラント削減技術は、環境への影響を制限し、化学物質の廃棄コストを削減します。

エネルギー監視: 最新のマシンはエネルギー使用を最適化し、アイドル時の電力消費を削減できます。

リサイクル可能な材料: アルミニウムやステンレス鋼などの CNC 加工された金属の多くは、回収して再利用できます。

製造業者がカーボンニュートラルの目標を達成するというプレッシャーが高まる中、CNC 加工は持続可能な生産モデルを構築する上で重要なツールとなります。

カスタマイズとアジャイル製造

カスタマイズ、小ロット、短納期製品への需要が高まる中、CNC加工は比類のない俊敏性を提供します。メーカーは、CADモデルから完成品まで、最小限のリードタイムで迅速に対応できます。

この柔軟性により、次のことがサポートされます。

- オンデマンド生産

- デザインの反復とプロトタイピング

- 少量多品種のワークフロー

- 特定の要件に合わせてカスタマイズされた精密医療および航空宇宙部品

クラウドベースのコラボレーションと CAD/CAM プラットフォームにより、場所を問わずチームがシームレスに設計、プログラミング、生産を開始できるようになり、このプロセスがさらに効率化されます。

課題と将来の展望

CNC 加工は、その強みにもかかわらず、今後いくつかの課題に直面しています。

人材不足: 業界では、デジタルワークフローに精通した熟練の機械工、プログラマー、エンジニアがさらに必要とされています。

初期投資: ハイエンドの CNC マシン、ソフトウェア、自動化システムには、多額の先行資本が必要です。

サイバーセキュリティ: 機械の接続性が高まるにつれて、機密性の高い生産データのセキュリティ保護が重要になります。

しかし、これらの課題は、教育機関、テクノロジー開発者、先進的なメーカーにとって、革新と進化の機会も生み出します。

結論

製造業の未来は、精度、適応性、そしてデジタルインテリジェンスを組み合わせたテクノロジーによって形作られつつあり、CNC加工はその進化の中核を担っています。切削加工に端を発するCNC加工は、AI、IoT、そして積層造形との統合によって、もはや金属切削だけにとどまらず、設計と製造のあらゆるレベルでイノベーションを実現するものとなっています。

産業界がよりスマートで、より無駄がなく、より持続可能な生産方法へと競争する中、CNC加工は、未来のニーズに応えるためのツール、データ、そして柔軟性を提供します。部品を作るだけでなく、進歩を可能にします。