止まり穴は、機械加工部品において最も一般的でありながら、加工が難しい形状の一つです。貫通穴とは異なり、止まり穴は材料を完全に貫通しないため、設計、加工、検査がより複雑になります。止まり穴の仕様が不適切だと、工具の破損、ねじ山品質の低下、加工時間の超過、あるいは機能不全につながる可能性があります。この実践ガイドでは、止まり穴とは何か、効果的な加工方法、そして信頼性の高い結果を得るための設計上の考慮事項について説明します。

止まり穴とは何ですか?

止まり穴とは、部品の反対側を貫通することなく、指定された深さまでドリルまたは機械加工された穴のことです。構造の完全性、シール性能、または美観上の要件により貫通穴の設計が困難な場合に広く使用されます。

ハウジング、ブラケット、金型、自動車部品、精密機械アセンブリなどのCNC加工部品には、止まり穴が頻繁に使用されます。止まり穴には、内ねじ、座ぐり、あるいは精密な深さの要件が求められることが多く、製造の複雑さが増します。

止まり穴の設計における重要な考慮事項

深さと直径の比

最も重要な設計要因の一つは、深さと直径の比です。穴の深さが深くなると、切りくずの排出が困難になり、工具のたわみも大きくなります。2:1~3:1の比であれば一般的に加工は容易ですが、深い穴には特殊な工具と慎重な切削パラメータが必要になります。

底部形状

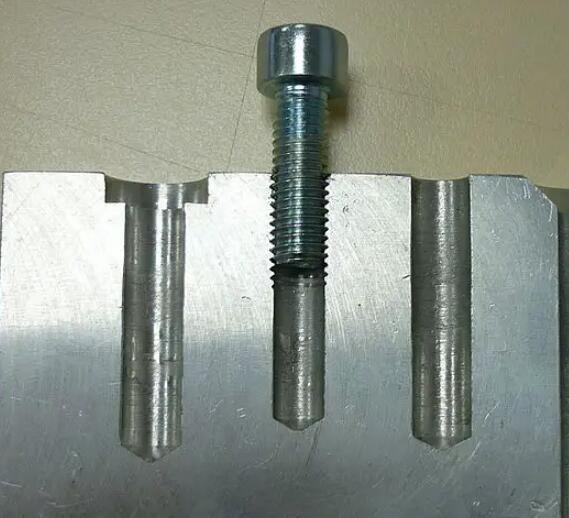

ドリル先端の形状により、止まり穴の底は自然に円錐状または丸みを帯びた形状になります。設計者は、絶対に必要な場合を除き、平底穴の指定は避けるべきです。平底穴が必要な場合は、エンドミル加工や特殊な平底ドリルなどの二次加工を使用する必要があります。

ねじ山の深さとレリーフ

止まり穴ねじの場合、実効ねじ長さに加えて、さらに深さを確保することが重要です。この余裕により、工具の振れや切りくずの堆積を防ぐことができます。十分な逃げがないと、ねじ山が不完全になったり、損傷したりする可能性があります。

許容範囲と深さの制御

深さ公差は、過剰な精度ではなく、機能的なニーズを反映したものであるべきです。深さ公差が厳しすぎると、ほとんどのアプリケーションにおいて性能は向上せず、加工時間と検査コストが増加します。

止まり穴の加工方法

掘削

止まり穴加工には、ドリリング加工が最も一般的な方法です。ペックドリリングサイクルは、特に深い穴や延性材料において、切りくずを破砕し、工具の詰まりを防ぐのに役立ちます。

ミリング

エンドミルは、優れた位置精度と制御された底面プロファイルを備えた止まり穴を加工できます。この方法は、大径の場合や、正確な位置決めが重要な場合によく使用されます。

つまらない仕事

ボーリング加工は、穴あけ後の直径精度と表面仕上げを向上させます。厳しい公差が求められる止まり穴や他の形状とのアライメントが必要な穴に最適です。

タッピングとねじ切りフライス加工

止まり穴ねじ加工には、慎重な工具選定が必要です。ねじ切りフライス加工は、特に硬質または脆性材料において、優れた切りくず処理能力とタップ折損リスクの低減を実現します。タップ加工は大量生産においても効率的ですが、適切な深さ計画が必要です。

よくある課題とその回避方法

止まり穴加工では、切りくずの堆積、表面仕上げ不良、工具破損といった問題が発生することがよくあります。適切な切削パラメータ、クーラント供給、工具コーティングを使用することで、これらの問題を軽減できます。深い止まり穴加工では、高圧クーラントと最適化された切りくず排出戦略が不可欠です。

視認性とアクセス性が制限されるため、工具の摩耗もより深刻になります。定期的な工具点検と慎重な送りにより、不良率とダウンタイムを削減できます。

止まり穴に関連する一般的な測定課題

止まり穴は底が閉じられており、アクセスが制限され、加工条件も複雑なため、寸法検査には特有の困難が伴うことがよくあります。これらの課題は、精度要件が高まるにつれて、より顕著になります。

アクセス制限

限られた深度の可視性:

止まり穴があると、底面への直接的な視覚的または物理的なアクセスが妨げられ、従来の検査方法では正確な深さの検証が困難になります。

小さな入口直径:

多くの止まり穴は狭く、プローブや測定機器とのクリアランスがほとんどありません。この制限により、測定中に不完全な接触や位置ずれが生じるリスクが高まります。

測定機器の限界

標準ツールの精度制約:

キャリパーや手動深さゲージなどの基本的な計測器では、特に精密アプリケーションにおいて、厳しい許容誤差の止まり穴測定に必要な解像度が不足していることがよくあります。

ツールの互換性の問題:

すべての検査ツールが止まり穴内での作業を想定して設計されているわけではありません。不適切なツールを使用すると、データの取得が不完全になったり、読み取り値が不正確になったり、結果に一貫性がなくなったりする可能性があります。

穴形状の影響

複雑な底部プロファイル:

止まり穴は、平底、ドリル先端角度、あるいは特殊な形状を呈する場合があります。これらのばらつきにより深さ測定が複雑化し、プローブが真の底面を正しく参照できない場合、不確実性が生じる可能性があります。

穴壁の表面状態:

特に接触式の検査方法を使用する場合、機械加工の跡、表面の粗さ、または内壁に沿ったわずかな変形が直径測定を妨げることがあります。

運用および環境要因

演算子依存性:

止まり穴の測定は間接的な手法に依存することが多く、これによりオペレーターの経験と操作の一貫性に対する感度が高まります。

環境への影響:

機械の振動、周囲温度の変化、不安定な設定などの外部要因は、測定の再現性と信頼性に悪影響を及ぼす可能性があります。

解釈と参照の課題

間接データ評価:

止まり穴の特徴は直接観察できないため、検査員は機器の読み取り値に完全に頼らざるを得ず、手順が明確に定義されていない場合は誤った解釈をする可能性が高くなります。

参照データの選択:

測定中に誤ったデータムまたは参照面を選択すると、特に深さや位置の評価において累積的な寸法誤差が生じる可能性があります。

高精度測定の難しさ

マイクロスケールの盲穴:

マイクロコンポーネントや精密デバイスによく見られる非常に小さな直径の部品の場合、標準的な検査ツールでは不十分です。これらのアプリケーションでは、マイクロプローブ、光学システム、CMMなどの高度な機器が必要になることがよくあります。

非標準の穴設計:

非対称形状や特殊な形状の止まり穴は、従来の検査手法では対応が困難です。このような場合、信頼性の高い結果を得るには、カスタマイズされた測定戦略やカスタマイズされたツールが必要になる場合があります。

検査と品質管理

止まり穴の測定には、深さゲージ、ボアゲージ、CMMプローブなどの専用工具が必要です。目視検査だけでは不十分です。機能の信頼性を確保するには、ねじの品質、深さの均一性、表面状態を検証する必要があります。

検査要件を図面に明確に文書化することで、製造中の曖昧さを回避することができます。

代替案を検討すべきタイミング

場合によっては、止まり穴を貫通穴に変更することで加工が簡素化され、コストを削減できます。設計上の制約が許す場合は、このオプションを早期に評価する必要があります。非常に深い止まり穴や高精度の止まり穴の場合、従来の切削方法よりも放電加工の方が優れた結果が得られる可能性があります。

結論

現代の機械加工部品において、止まり穴は重要な役割を果たしますが、綿密な設計と慎重な加工が必要です。設計段階の早い段階で深さ、形状、公差、そして加工方法を検討することで、エンジニアは製造リスクを軽減し、部品の品質を向上させることができます。止まり穴設計への実践的なアプローチは、CNC加工において効率的な生産、信頼性の高い性能、そして一貫した結果を保証します。